Monoblockventile - Ausführungen und Parameter

Im Mobilbereich kommen häufig Monoblockventile zum Einsatz, um hydraulisch angesteuerte Arbeitsgeräte zu bedienen. Egal, ob dabei der Verbraucher ein Arbeitszylinder, oder ein Dreh-, Kolben- oder Orbitalmotor ist, ein Monoblockventil eignet sich bestens als preisgünstiges Steuerelement. Damit alle Funktionen jedoch ordnungsgemäß laufen, müssen bei der Wahl des Ventils die unterschiedlichen Ausführungen und Parameter beachtet werden.

Ausführungen

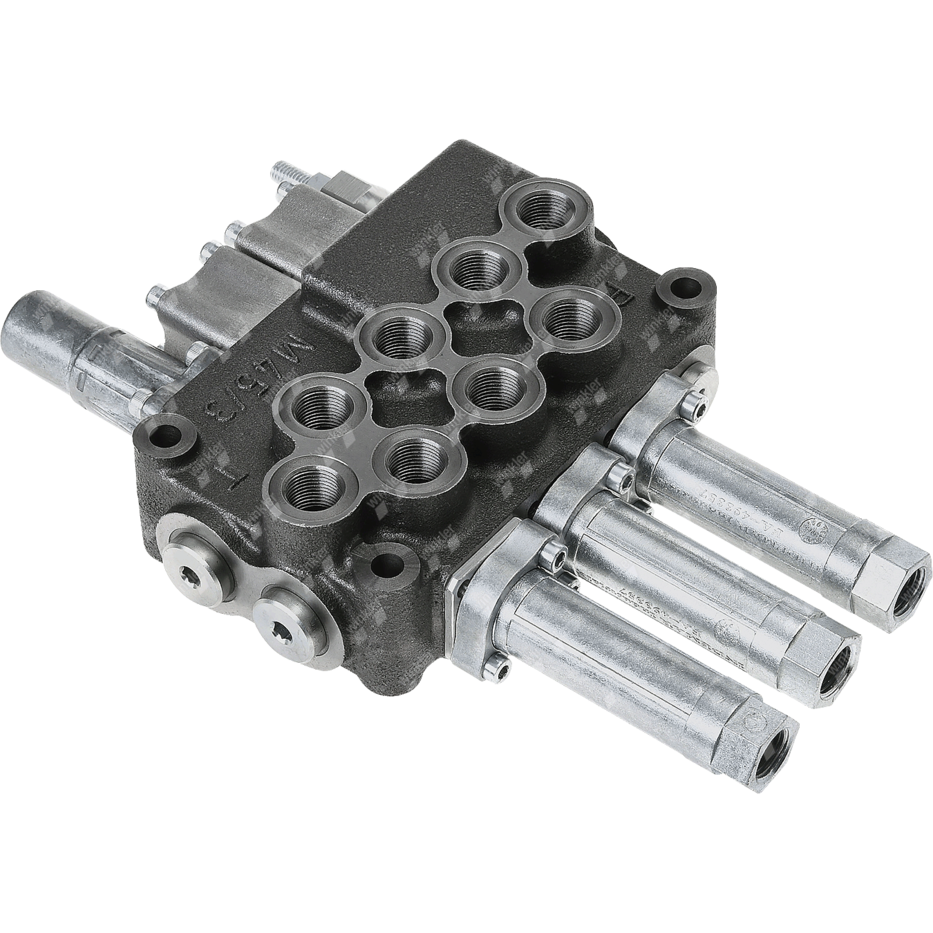

Monoblockventile bestehen aus einem festen Gehäuse mit einer oder mehreren Sektionen. Die meisten Hersteller von Monoblockventilen beschränken sich dabei auf maximal sechs Sektionen bei einer Durchflussmenge von etwa 50 Litern. Bei Ventilserien mit einer höheren Durchflussmenge ist die maximale Anzahl auf vier oder zwei Sektionen beschränkt. Ob die einzelnen Sektionen einfach- oder doppelwirkend sind, kann individuell vom Hersteller bestimmt werden und hängt von dem Verbraucher ab, der mit der Sektion angesteuert wird. Monoblockventile haben den Nachteil, dass man keine Sektionen nachträglich ergänzen kann. Sobald weitere Sektionen benötigt werden, muss ein weiteres Monoblockventil in den Leitungsstrang integriert werden. Durch die Begrenzung der Sektionsanzahl eignet sich das Monoblockventil nicht für alle hydraulische Arbeitsgeräte als Steuerelement.

Arten der Ansteuerung

Zum Großteil erfolgt die Ansteuerung manuell über die Handhebel. Dabei gibt es die Schaltwege in federzentrierter oder rastender Ausführung. Welche Ausführung gewählt wird, hängt in erster Linie von der angesteuerten Funktion ab. Wird zum Beispiel eine Dosierklappe mit Hilfe eines Arbeitszylinders betätigt, sollten die Schaltwege federzentriert sein. So kann der Anwender den Öffnungswinkel der Dosierklappe genau steuern, und die Klappe bleibt stehen, sobald der Handhebel losgelassen wird. Wenn über die Funktion ein Transportband oder eine Kehrbürste angesteuert wird, ist eine Rastung der Schaltstellung empfehlenswert. Sobald der Anwender den Handhebel in die Schaltstellung bringt, läuft das Transportband oder die Kehrbürste im Dauerbetrieb. Erst wenn der Hebel wieder in die Nullstellung gedrückt wird, stoppt die Funktion.

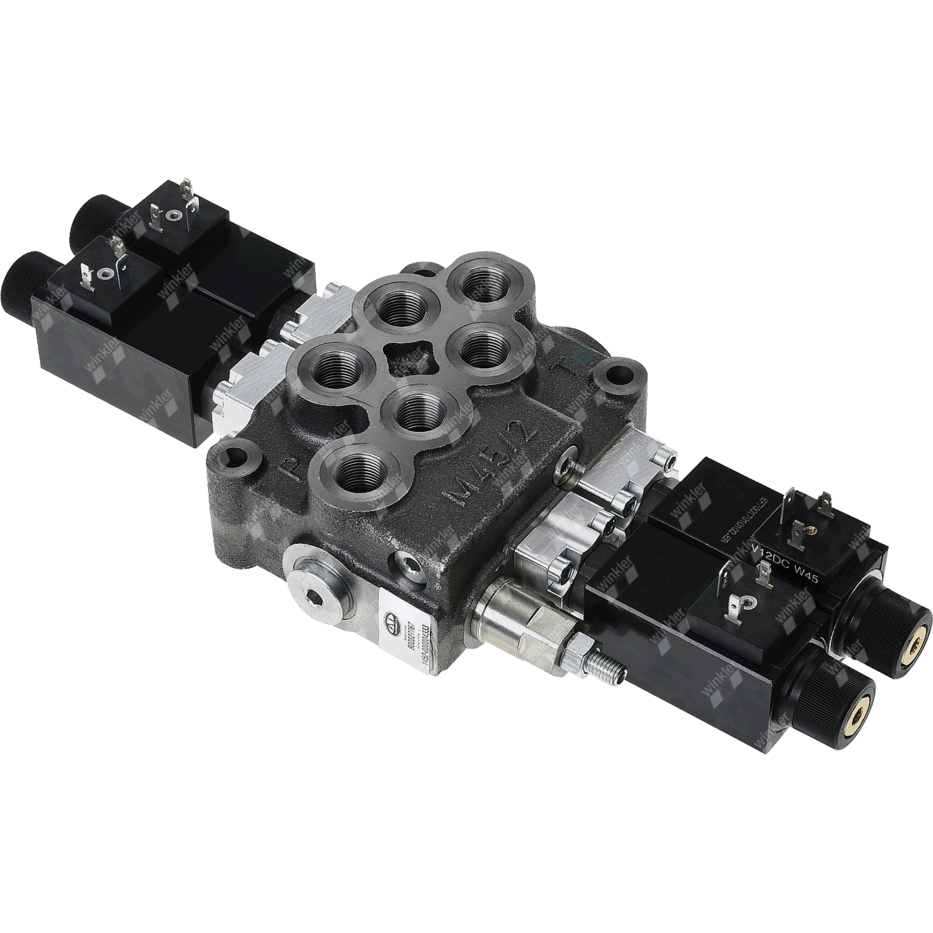

Kann das Monoblockventil nur im Rahmen verbaut werden, kann über eine Bowdenzugvorrichtung eine Fernbedienung ins Fahrerhaus gelegt werden. Der Anwender hat so die Möglichkeit, alle Sektionen des Monoblocks über einen Joystick zu steuern. Eine modernere Variante dessen ist die elektronische Ansteuerung. Die einzelnen Sektionen sind mit Magnetspulen vorgerichtet und können über das Bordnetz mit 12 oder 24 Volt versorgt werden.

Ob die Steuerung über eine Funkfernbedienung oder über einen Bedienkasten im Fahrerhaus erfolgt, kann der Anwender dabei ganz individuell bestimmen. Einige wenige Hersteller bieten neben der manuellen und der elektrischen Ansteuerung auch noch eine pneumatische Ansteuerungsvariante an. Da aber in den meisten Fällen dafür noch Druckluft in das Fahrerhaus gelegt werden muss, verbauen Fahrzeughersteller in erster Linie die elektrische Ansteuerung. Für die Anbindung können nicht belegte Leitungen aus dem bereits verlegten Kabelstrang genutzt werden.

Einbindung von mehreren Steuerblöcken

Bei Kranaufbauten oder Autotransportern werden häufig zwei Steuerblöcke mit denselben Funktionen verbaut. Der Hintergrund liegt in der Flexibilität des Bedieners. Je nach Situation kann der Bediener alle Anwendungen vom vorderen oder hinteren Teil des Fahrzeugs bedienen. Je nach Aufbau können aber auch unterschiedliche Funktionen über das jeweilige Monoblockventil bedient werden. Um Leitungsmaterial und Verlegungskosten einzusparen, bindet der Fahrzeughersteller oftmals beide Monoblockventile in einen Druckkreis ein und schaltet sie somit in Reihe.

Um sicherzustellen, dass auch der nachgesetzte Monoblock mit ausreichend Druck und Volumen versorgt wird, muss das vorangesetzte Monoblockventil richtig eingebunden werden. Für solche Einbausituationen verfügen die Monoblockventile über einen Anschluss „N“. Dieser Anschluss dient zur Druckölweiterleitung und wird mit dem Druckanschluss „P“ am nachgesetzten Monoblockventil verbunden. Dies verlängert den Druckkreislauf und stellt dem zweiten Monoblockventil den vollen Systemdruck und Volumenstrom zur Verfügung. Werden beide Monoblockventile gleichzeitig bedient, sucht und versorgt das Hydrauliköl zuerst die Verbraucher mit dem geringsten Druckwiderstand.

Durchflussvolumen und Betriebsdruck

Für die Auswahl des richtigen Monoblockventils muss man nicht nur wissen, welche Verbraucher angesteuert werden. Man muss ebenso wissen, wie hoch die Arbeitsgeschwindigkeit und die auszuführende Kraft der Funktion sein sollen. Letztere wird über den Volumenstrom und den Betriebsdruck geregelt. Die Vorgabe der notwendigen Werte gibt der Hersteller des Aufbaus oder der Maschine vor. Er hat die Auslegung der Verbraucher ermittelt und kann genau sagen, bei welchem Volumenstrom und Betriebsdruck die Funktionen einwandfrei laufen. Die Werte müssen für jede einzelne Sektion bestimmt werden. Die höchsten Werte dienen dann als Grundlagen zur Auswahl der Ventilserie. Um Staudrücke zu verhindern, muss auch die Förderleistung der Hydraulikpumpe beachtet werden. In der Regel bieten die meisten Hersteller Ventilserien mit einer Durchflussmenge von 40 Litern, 90 Litern und 120 Litern an. Falls das Fördervolumen über dem Durchflussvolumen des Monoblockventils liegt, muss ein Stromregelventil in die Druckleitung zum Monoblock verbaut werden. Das Stromregelventil leitet das überschüssige Ölvolumen zum Tank oder zu einem weiteren Verbraucher weiter. So kann weder das Hydrauliköl überhitzen noch können Probleme im Hydrauliksystem entstehen.

Das könnte Sie auch interessieren

Sie haben noch Fragen zum Thema oder möchten uns Feedback geben? Kontaktieren Sie uns einfach über unser Kontaktformular oder über die E-Mail-Adresse hydraulikmagazin@winkler.de. Wir freuen uns auf Ihren Input!