Im Hydraulikmobil - Eine Kundenstory

Im Schweizer Winterthur besucht Hydraulikexperte und winkler Trainer Markus Kirn die Toggenburger AG für eine Hydraulikschulung. Die Werkstattabteilung des Abbruchunternehmens, hat einen LKW in ein Hydraulikmobil verwandelt, mit dem sie zu beschädigten Baumaschinen fahren und hydraulische Reparaturen durchführen kann. Nun sollen mehr Mitarbeiter das korrekte Pressen von Schläuchen lernen und ihr Wissen auffrischen.

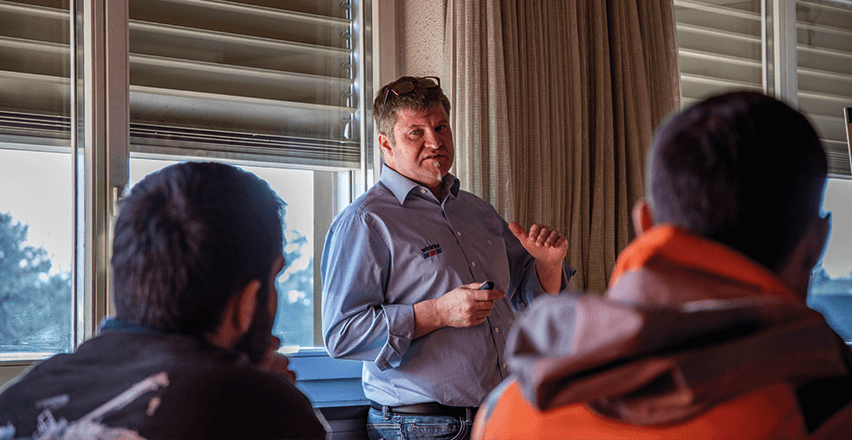

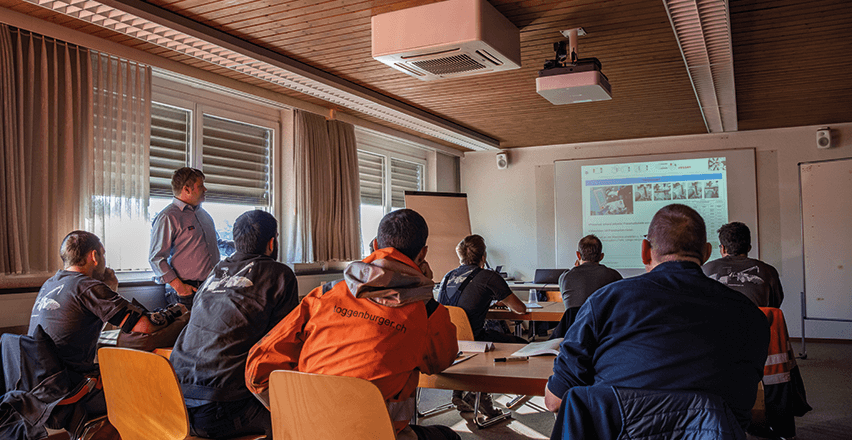

Es ist acht Uhr morgens in Winterthur in der Schweiz, als Markus Kirn seine Schlauchschulung startet. Vier Stunden Theorie stehen zunächst auf dem Programm. Vier Stunden Theorie am Morgen? Und das für sieben junge Mechaniker? Da könnte schnell Langeweile aufkommen. Doch die Anwesenden warten gespannt darauf, was der Hydraulikexperte ihnen zu erzählen hat. Sie kennen ihn schon von einer Schulung im Herbst 2020 und wissen, was sie erwartet. Eine Schulung bei Markus Kirn ist bildhaft und unterhaltsam. Der Kundentrainer verwendet viele anschauliche Vergleiche, streut hier und da einen Witz ein – so bleibt die Theorie immer unterhaltsam, geht leicht runter und bleibt hängen. Die vier Stunden vergehen wie im Flug.

Rundum sorglos

Die Mechaniker bekommen das Rundum-sorglos-Paket von Markus Kirn. Der Trainer erklärt, was zu beachten ist, wenn man einen Schlauch presst, schneidet, schält, reinigt und prüft. Er gibt wichtige Tipps zur Arbeitssicherheit und zu Versicherungsfragen, praktische Hinweise für den Arbeitsalltag, damit Schläuche nicht kaputtgehen, und wie man durch richtige Herstellung und Wartung Schäden und Kosten verhindert. So erklärt er, was beim Austausch eines Schlauchs zu beachten ist, und gibt sowohl Beispiele für die falsche als auch für die richtige Montage von Schlauchleitungen. Kirn informiert über Gefahren, wodurch diese entstehen können und wie man sie beseitigt. So ist es zum Beispiel wichtig, Stichschutzhandschuhe anzuziehen, um die Hände vor aggressivem Öl zu schützen.

Er erklärt aber auch den Aufbau und die Funktion der Schläuche und wo die Unterschiede verschiedener Schläuche liegen: Welchen Schlauch und welches Verbindungselement braucht man für welche Anforderung? Worauf muss man achten: Einbaubedingungen, Eigenschaften des Mediums, Druckspektrum, Volumenstrom, Verwendungsdauer, Umgebungsbedingungen, Einsatzzeiten. Und er beantwortet die Fragen der Teilnehmer und kann Unsicherheiten in der Handhabung der Schläuche aus dem Weg räumen. Sogar, was es rechtlich zu beachten gibt, um bei der Verwendung und Reklamation von Teilen auf der sicheren Seite zu sein, verrät er. Eine Menge Inhalt für vier Stunden. Doch die Teilnehmer der Schulung wissen das zu schätzen. „Seit der letzten Schulung ist dann doch einige Zeit vergangen“, sagt Daniel Stössel. Der junge Mechaniker zeigt sich begeistert von der Vertiefungsschulung. „Durch die Auffrischung konnte ich die Hintergründe noch besser verstehen und tiefer in die Materie eintauchen“, lässt er wissen.

Die rollende Schlauchmanufaktur

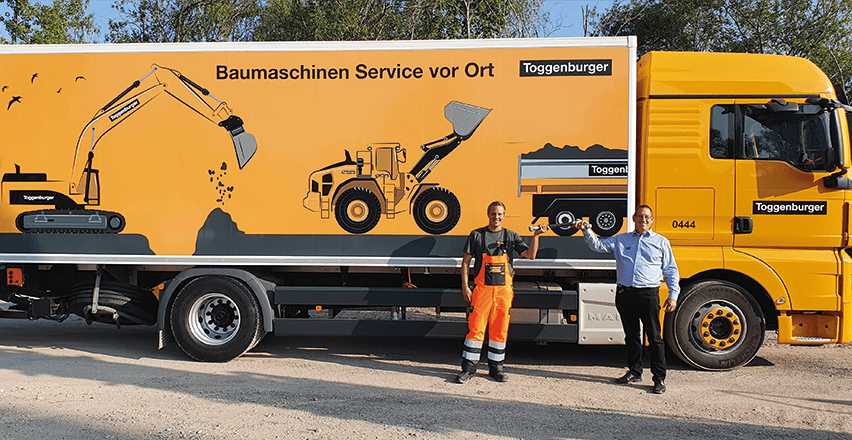

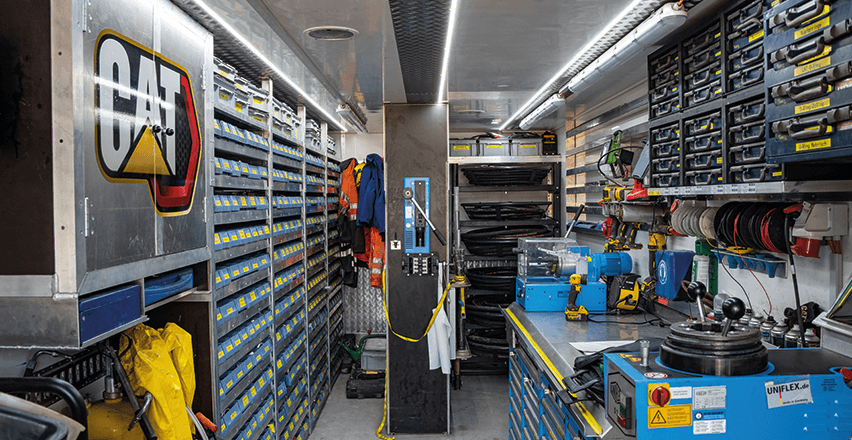

Trotzdem gibt es nach dem Theorieteil erstmal eine Mittagspause, um das Gelernte zu verarbeiten. Und dann geht es für die Teilnehmer in die Praxis. In der „Tobura“ getauften Werkstatt von Toggenburger wartet das Hydraulikmobil. Der in eine fahrende Hydraulikwerkstatt verwandelte 18-Tonner ist an der Ladefläche geöffnet und gibt Einblick in die rollende Schlauchmanufaktur. Vom Messen übers Schneiden und Schälen bis zum Pressen, Reinigen und Prüfen kann hier jeder Arbeitsschritt des Schlauchpressens durchgeführt werden. Dafür hält die mobile Werkstatt die nötigen Maschinen, Schläuche und Werkzeuge bereit. „Wir fahren mit dem Hydraulikmobil raus auf die Baustelle,“ erklärt Marco Beereuter, „und haben alle Komponenten dabei, um eine kaputte Maschine wieder zum Laufen zu bringen. Wir tauschen regelmäßig Schläuche und Öl in den Maschinen aus. Wenn wir nicht unterwegs sind, stellen wir im Hydraulikmobil für die Werkstatt Schläuche her.“ Bislang hat Beereuter die meisten Schläuche alleine angefertigt. Nun sollen die Kollegen mehr in den Prozess eingebunden werden. „Darum bot sich die Schulung durch Markus Kirn an. Wir würden das gern einmal im Jahr machen“, verrät Beereuter. „Der Erfahrungsaustausch ist super.“

Viel Zeit und Energie

Marco Beereuter ist sozusagen der Vater des Hydraulikmobils. „Vor dem Hydraulikmobil hatten wir einen umgebauten 7,5-Tonnen-Laster, gefüllt mit Werkzeug und Flüssigkeiten“, erzählt Beereuter. „Als der kaputtging, entschieden wir uns, eine Nummer größer zu gehen.“ Der neue 18-Tonner sollte komplett mit allem ausgestattet sein, was man braucht, um Hydraulikschläuche selbst zu pressen. Also machte sich der Mechaniker an die Planung und Umsetzung. „Ich hab‘ viel Zeit und Energie in das Projekt gesteckt und auch am Wochenende und am Abend daran getüftelt und gewerkelt“, verrät er. Bei der Planung des Projekts stand ihm Daniel Arnold vom winkler Betrieb Eschlikon stets beratend zur Seite. „Ich hatte früher auch eine mobile Werkstatt“, erklärt Arnold. „Daher wusste ich, was für so ein Projekt notwendig ist. Vom ersten Plan bis zur Umsetzung haben wir viele Telefonate und Gespräche geführt.“ Arbeit, die sich gelohnt hat – das sieht man nicht nur an der gut ausgestatteten Werkstatt, sondern auch an Marco Beereuters stolzem Gesichtsausdruck, wenn er über das Hydraulikmobil spricht.

„Früher mussten wir auf die Baustelle fahren, den kaputten Schlauch ausbauen, zu einer Werkstatt fahren, die uns einen neuen Schlauch gepresst hat, und dann wieder zurück zur Maschine fahren, um den Schlauch einzubauen. Das hat nicht nur Zeit, sondern natürlich auch Geld durch den Stillstand gekostet. Jetzt können wir alles vor Ort selbst machen. So haben wir viel kürzere Ausfallzeiten“, erklärt Marco Beereuter. „Den Service machen wir jetzt auch direkt vor Ort. Unsere Maschinen müssen nicht mehr extra zu unserer Werkstatt fahren, was ja auch immer Zeit und Geld kostete. Zudem können wir nun viel leichter Prototypen für Um- und Aufbauten herstellen, weil man einfach mal schnell ausprobieren kann ohne große Umstände.“

Im Hydraulikmobil probieren sich derweil die Mechaniker am Schlauchpressen. Unter den wachsamen Augen von Markus Kirn messen, schneiden und schälen sie, blasen die Schläuche durch und montieren die Verbindungselemente. Auch Daniel Stössel setzt das zuvor Gelernte in die Tat um. Und gleich beim ersten Anhieb gelingt ihm ein prächtiger Schlauch. Stössel ist zufrieden. Jetzt kann das Pressen losgehen.

Das könnte Sie auch interessieren

Sie haben noch Fragen zum Thema oder möchten uns Feedback geben? Kontaktieren Sie uns einfach über unser Kontaktformular oder über die E-Mail-Adresse hydraulikmagazin@winkler.de. Wir freuen uns auf Ihren Input!