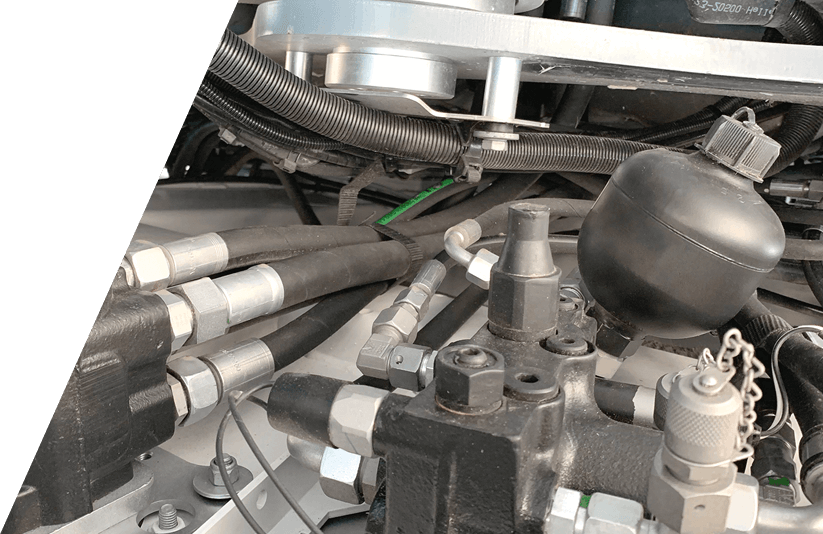

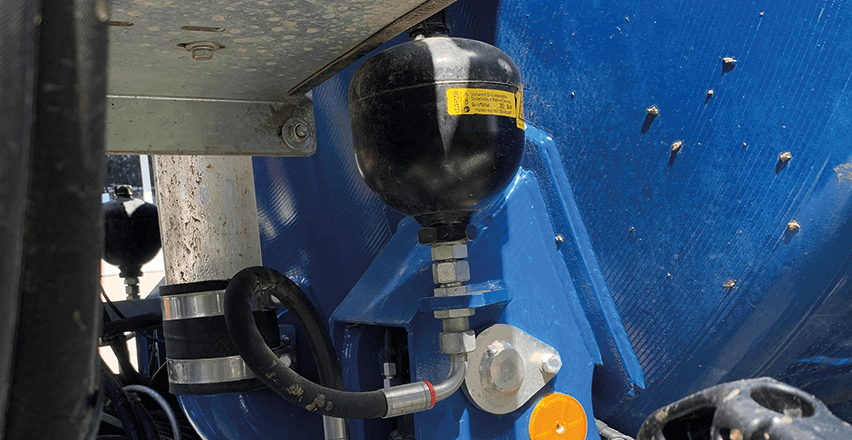

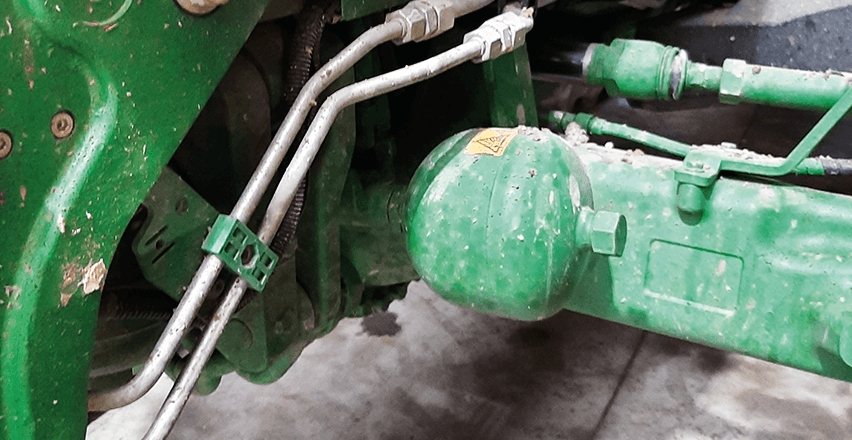

Druckspeicher im hydraulischen System

Bei der Federung von Achsen, bei Frontladern, bei Gabelstaplern oder auch bei Baumaschinen oder anderen Off-Road-Anwendungen: Überall finden sich Druckspeicher im hydraulischen System. Welche Funktion sie haben und wie werden sie befüllt, geprüft und gewartet werden erfahren Sie in diesem Beitrag.

Gasgefüllte Druckspeicher sind wesentliche Bestandteile eines Hydraulikkreises und mitverantwortlich für den optimalen Betrieb des Fahrzeuges. Ihre Funktion kann durch Stoß- und Schwingungsprozesse beeinträchtigt werden. Sie entstehen durch äußere, aber auch durch innere Einwirkungen. Äußere Einflüsse sind zum Beispiel Schaufelbewegungen in Baggern, Arbeitsgänge mit schweren Lasten im Hebe- und Senkbetrieb oder ruckartige Bewegungen im Fahrbetrieb mit schweren Lasten. Im Inneren treten sie auf bei schnellschaltenden Steuerventilen, dem Erreichen von Höchstdrücken bei anschließendem Einsatz frequentierender Überdruckventile und bei Notabschaltungen. Diese Einwirkungen sollten ausgeglichen werden.

Funktionen eines Druckspeichers

Ein Hydrospeicher ist ein Druckbehälter oder auch Druckspeicher, der viele Aufgaben in einem hydraulischen System erfüllt. Diese Hydraulikspeicher werden eingesetzt, um Druck aufrechtzuerhalten, Energie zu speichern und zurückzugewinnen, Druckspitzen zu reduzieren, Fahrwerksaufhängungen zu aktivieren oder um Stöße, Vibrationen sowie Pulsationen zu dämpfen.

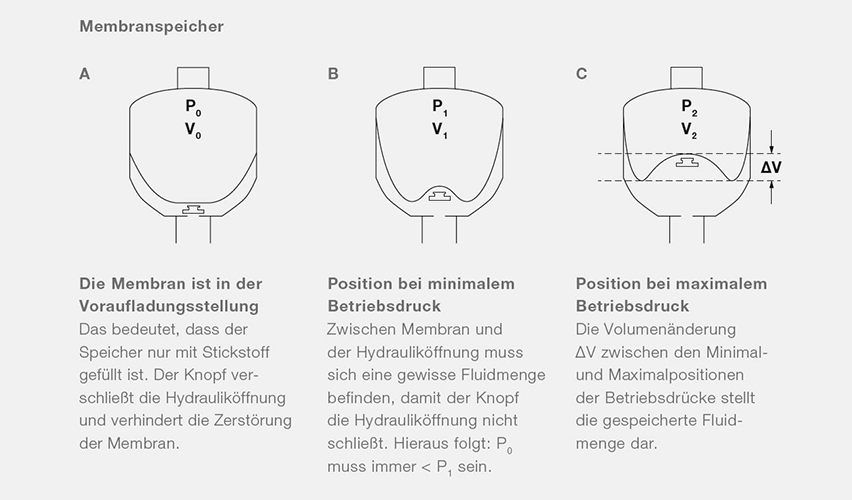

Unter Gasdruck speichern Hydraulik-Akkumulatoren beziehungsweise Druckspeicher ein Flüssigkeitsvolumen, das bei Bedarf wieder in das System eingespeist werden kann. Je nach Speicher- und Akkumulator-Typ trennt entweder eine Membran, ein Kolben oder eine Blase die Hydraulik-Flüssigkeit von dem Gas im Inneren des Hydraulikspeichers. Bei einem Druckanstieg im Hydrauliksystem sammelt der Druckspeicher die Druckflüssigkeit. Das Ergebnis: Das Gas im Druckspeicher wird komprimiert. Sinkt der Druck, dehnt sich das verdichtete Gas wieder aus und verdrängt die gespeicherte Flüssigkeit aus dem Druckspeicher zurück in den Hydraulikkreislauf. Als Stoßdämpfer eingesetzt, unterdrücken die Hydraulikspeicher so Stöße und Schwingungen.

Sowohl das Elastomer als auch das Dichtungssystem des Druckspeichers spielen für diese Aufgabe und damit bei der Leistungsfähigkeit eines Hydrospeichers eine entscheidende Rolle. Druckspeicher erreichen durch eigens entwickelte, anwendungsspezifische Elastomer-Mischungen sowie durch modernste Membranen und Dichtungssysteme ein hohes Maß an Leistung und Lebensdauer. Druckspitzen von Pumpen oder anderen Komponenten werden absorbiert, um Druck und Durchflussmenge in einem Hydraulikkreis zu steuern. So wird verhindert, dass Fluide gemischt werden. Eine Energieübertragung von einem auf ein anderes Fluid geschieht ohne Gefahr einer Vermischung.

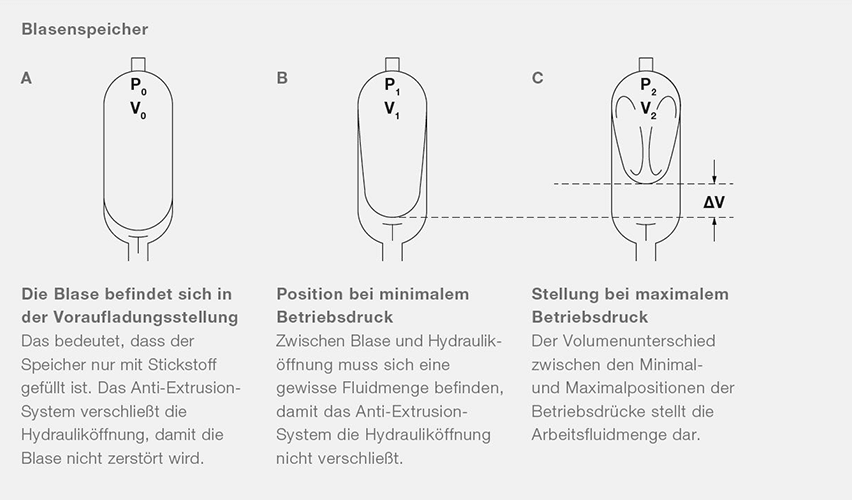

Funktionsweise eines Druckspeichers

Der Betrieb eines gasgefüllten Blasenspeichers basiert auf dem grundlegenden Unterschied der Kompressionsfähigkeit von Gasen und Fluiden, wodurch eine erhebliche Energiemenge in extrem kompakter Form gespeichert werden kann. Hierdurch kann ein unter Druck stehendes Fluid gesammelt, gespeichert und jederzeit wieder bereitgestellt werden.

Legende

V0 = Stickstoffkapazität des Druckspeichers

V1 = Gasvolumen bei minimalem Hydraulikdruck

V2 = Gasvolumen bei maximalem Hydraulikdruck

ΔV = Zurückgeführte und/oder gespeicherte Menge der Arbeitsfluide zwischen P1 und P2

P0 = Anfangsvoraufladung des Druckspeichers

P1 = Gasdruck bei minimalem Hydraulikdruck

P2 = Gasdruck bei maximalem Hydraulikdruck

Prüfung

Hydraulikspeicher unterliegen der Druckgeräterichtlinie 2014/68/EU. Zusammen mit weiteren Regelungen und Verordnungen bildet sie die Grundlage sowohl für die Konstruktion von Hydraulikspeichern als auch dafür, sie in den Verkehr zu bringen. Die Richtlinie unterteilt Hydraulikspeicher in Prüfkategorien. Dies spiegelt das Gefahrenpotential wider, abhängig vom Druckbereich, dem verwendeten Fluid und dessen Volumen. Generell ist zu sagen, dass Speicher, die einen maximalen Betriebsdruck von über 0,5 bar aufweisen, spätestens nach 10 Jahren überprüft werden müssen. Ist das nicht möglich oder zu aufwendig, dürfen die Speicher nicht mehr betrieben werden und müssen erneuert werden. Prüfungen beim Betreiber vor Ort, die äußere und innere Kontrolle sowie die Druckprüfung des Membranspeichers können von einer befähigten Person durchgeführt werden.

Betreiber in der Pflicht

Hydraulikspeicher müssen durch den Betreiber sicherheitstechnisch bewertet werden. Aus der Bewertung heraus hat der Betreiber Prüffristen abzuleiten. Die notwendigen Prüfungen werden je nach Einstufung von einer befähigten Person nach TRBS 1203 oder durch eine zugelassene Überwachungsstelle (ZÜS) durchgeführt und dokumentiert. Weitere Hinweise zu Prüffristen und -anforderungen finden Sie in den gültigen Regelwerken DGRL 2014/68/EU, BetrSichV, TRBS 1201-2, TRBS 1203 wie auch in der DGUV-Information FB HM-046.

Wartung und Service

Membran-, Blasen- oder Kolbenspeicher unterliegen einem stetigen Verschleiß und müssen deshalb regelmäßig gewartet werden. Die wichtigste Wartungsmaßnahme ist die regelmäßige Kontrolle des Gasdrucks im Speicher. Denn ein zu niedriger Gasdruck führt binnen kurzer Zeit zum Totalausfall des Speichers durch Versagen des Trennglieds zwischen Öl und Gas (Blase, Membran). Die Stickstofffüllung ist stark abhängig vom oberen Betriebsdruck PB der hydraulischen Anwendung.

Das Druckverhältnis „oberer Betriebsdruck PB zu Vorspanndruck Pv“ darf das Verhältnis 8:1 nicht überschreiten. Das Überschreiten dieses Druckverhältnisses kann zur Zerstörung der Membrane führen, da eine zu schnelle Entnahmegeschwindigkeit das Gas unter die zulässige Membran-Temperatur abkühlen kann. Dadurch können Kältebrüche in der Membrane entstehen. Der ideale Bereich des Druckverhältnisses sollte zwischen 5:1 bis 8:1 liegen. In der Praxis lässt sich der obere Betriebsdruck PB mittels eines Glyzerinmanometers annähernd bestimmen. Das Glyzerinmanometer wird in die Zuleitung des entsprechenden Arbeitszylinders eingebaut. Dieser obere Betriebsdruck PB (Bsp. 200 bar) ist die Basis für die Ermittlung des Pv. Der Vorspanndruck sollte für diese Anwendung zwischen 25 und 40 bar liegen.

Empfehlung

Nutzen und Vorteile

Gleich bestellen