Motorseitige Nebenantriebe

Nebenantriebe in Nutzfahrzeugen dienen als zusätzliche mechanische Antriebsquellen für Nebenverbraucher oder Zusatzaggregate wie Hydraulikpumpen, Kompressoren, Wasserpumpen oder Generatoren.

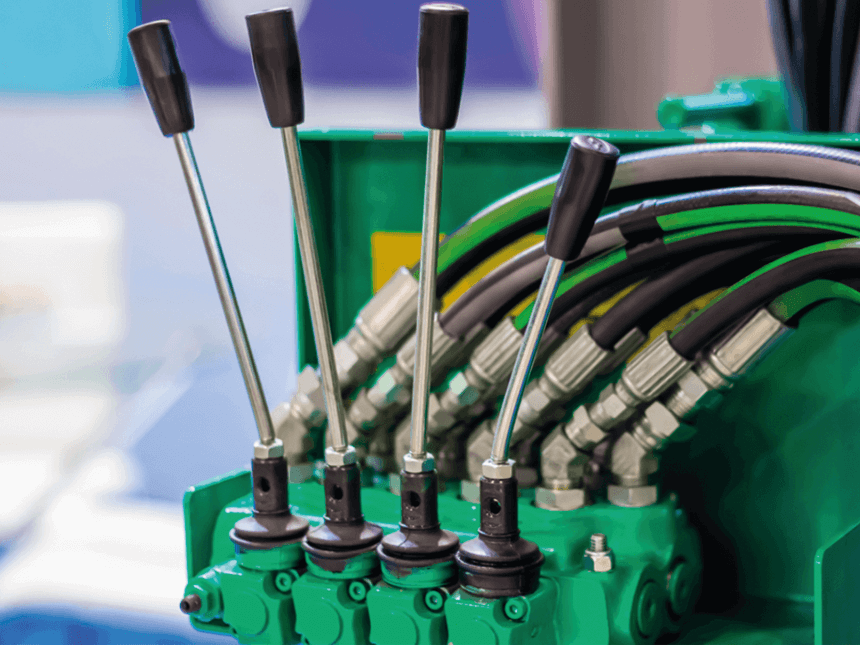

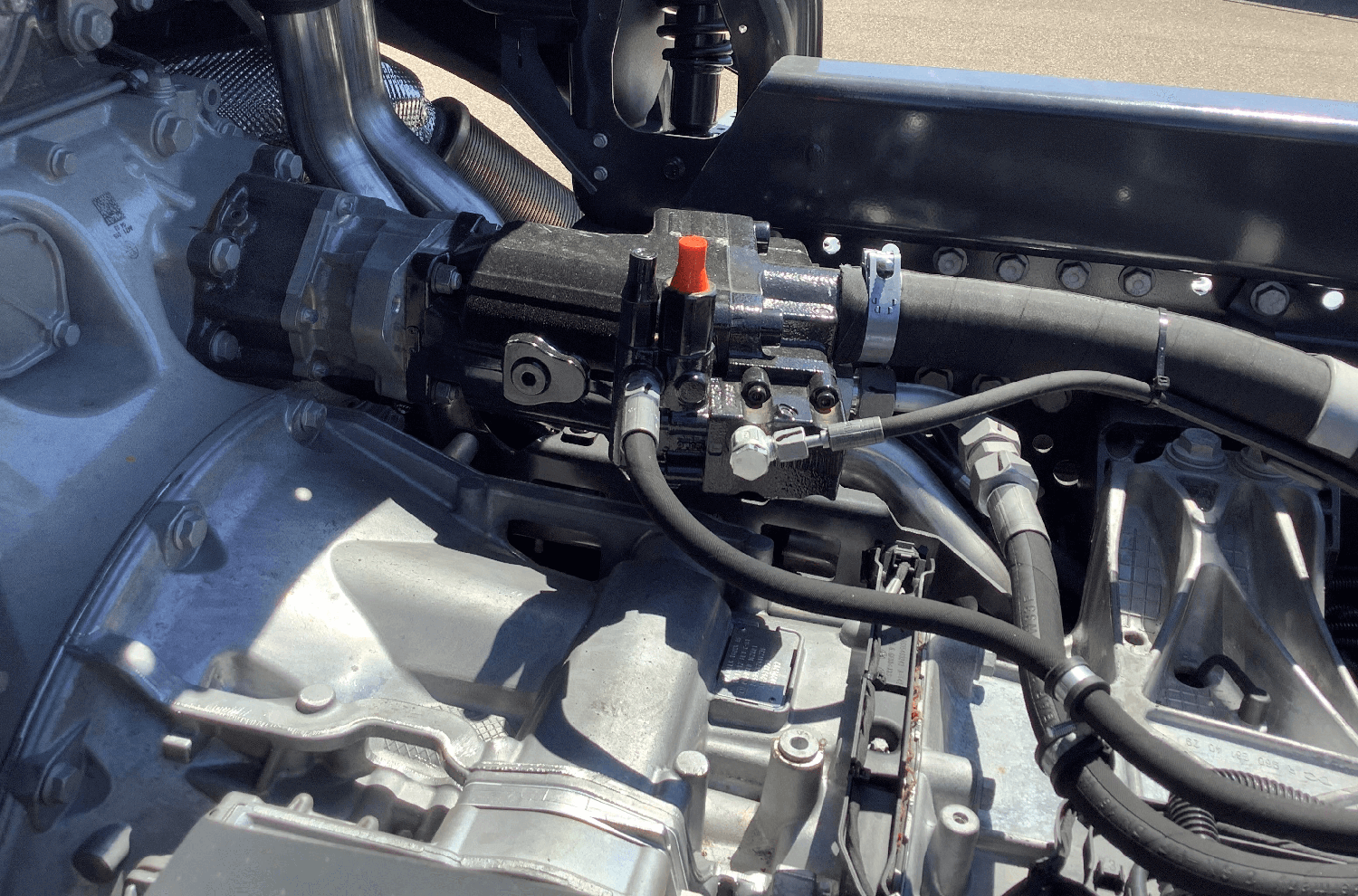

Für die klassischen Anwendungen, die im Stand betrieben werden, wie Ladekrane, Hydraulikanlagen für Kipper, Schubböden oder Kompressoren, werden zu-/ abschaltbare Nebenantriebe getriebeseitig montiert und verwendet. Hierdurch können die Systeme während der Fahrt ruhen. Anwendungen, die während der Fahrt genutzt werden, wie Streueinheiten und Schneeräumschilde von Winterdienstfahrzeugen, Fahrmischer oder hydrostatische Antriebe im Trailer, erfordern hingegen Nebenantriebe, die permanent mitlaufen und voll umfänglich genutzt werden können.

Motorseitige Nebenantriebe

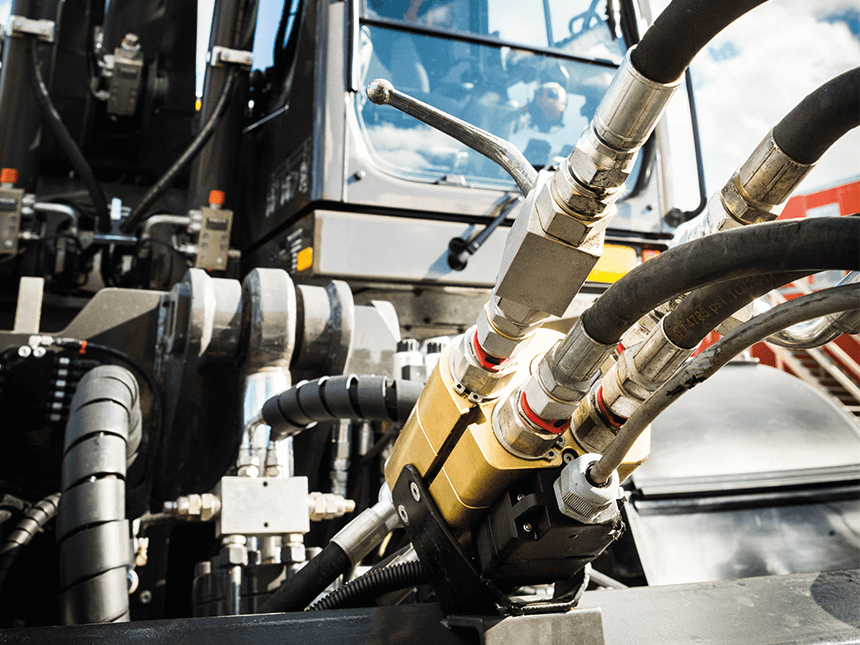

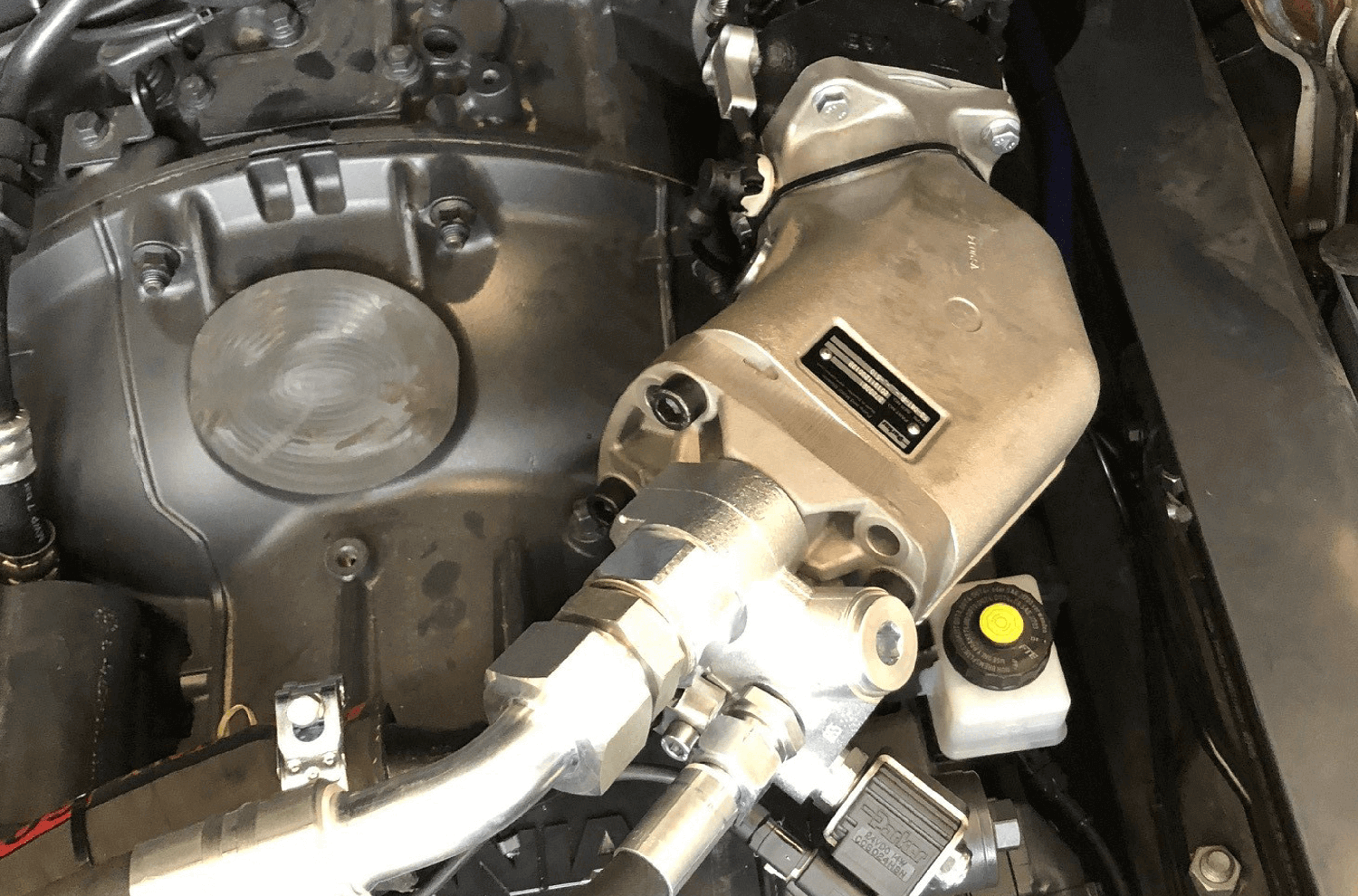

Seit Jahren erfreuen sich motorseitige Nebenantriebe zunehmender Beliebtheit. Die innovativen, für den Betreiber komfortablen hydraulischen Systeme, verbessern nicht nur die CO²-Bilanz, sondern sparen obendrein auch noch Kraftstoff ein. Der Trend geht soweit, dass Kunden selbst bei älteren, mit schaltbaren Nebenantrieben ausgestattete Anwendungen, wie Hakengeräten oder Kippsattelzugmaschinen, motorseitige Nebenantriebe fordern, um für zukünftige Anwendungen gerüstet zu sein. So werden immer häufiger Nutzfahrzeuge - wie vor einigen Jahren bereits umgekehrt Traktoren auf Baustellen Einzug hielten - durch die Verwendung von motorseitigen Nebenantrieben vermehrt in der Landtechnik unter dem Begriff Agrotrac eingesetzt.

Die Anwendungsmöglichkeiten für motorseitige Nebenantriebe, sei es eine Flanschausführung für Gelenkwellen oder die Direktmontage der Antriebskomponenten, kennt nahezu keine Grenzen und eröffnet den Nutzern immer neue Möglichkeiten. Die Vielfalt der hydraulischen Antriebskomponenten, von Verstellpumpen über Lamellenkupplungen bis hin zu abschaltbaren Konstantpumpen, nimmt selbst Kritikern der Systeme die Sorge um häufigere Standzeiten durch höheren Verschleiß der Bauteile.

Verstellpumpen

Verstellpumpen gibt es in den Ausführungen Load Sensing (LS) und Elektroproportional. LS-Pumpen regulieren das Ölvolumen hydraulisch. Wird die Pumpe während der Fahrt nicht gebraucht, kann das LS-Signal deaktiviert und die Pumpe im Standby auf „Null“ reguliert werden. Da es keine Fördermenge gibt, erwärmt sich die Hydraulikflüssigkeit nicht und spart so Energie und CO². Bei elektrisch verstellbaren Pumpen kann über ein Potentiometer das Fördervolumen von „minimal“ bis „maximal“ stufenlos geregelt werden.

Elektroproportional abschaltbare Pumpen wirken sich ebenso wie LS-Pumpen positiv auf die CO2-Bilanz aus, liefern bedarfsorientiert hydraulische Energie, schonen die Hydraulikflüssigkeit und lassen sich einfach und logisch mit elektronischen Steuerungen verknüpfen.

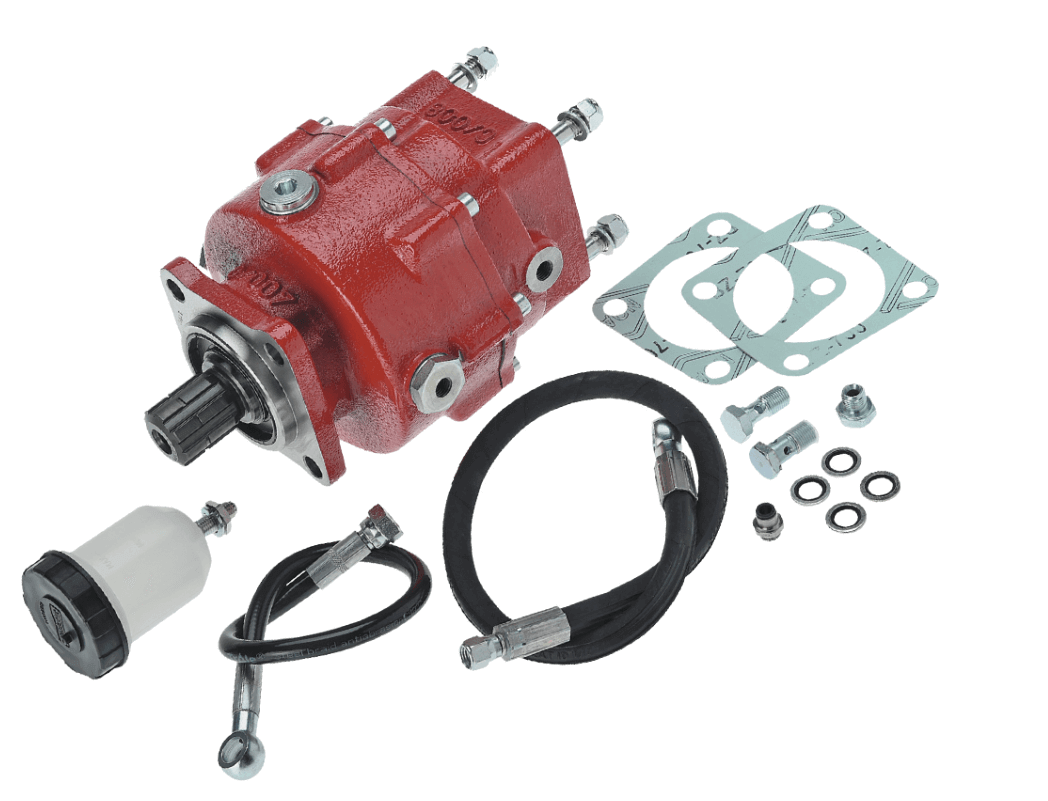

Konstantpumpe mit Bypass-Ventil

Es gibt die Möglichkeit, an die Hydraulikpumpen namhafter Markenhersteller Bypass-Ventile anzubauen. Bei diesen läuft die Pumpe - wie beim motorseitigen Nebenantrieb - im Betrieb immer mit. Die Ölmenge ist konstant und nicht verstellbar. Das am Enddeckel montierte Bypass-Ventil ermöglicht es, die Verbraucher abzuschalten. Die Verbindung zwischen Ansaug- und Druckanschluss wird durch das Bypass-Ventil elektrisch geöffnet und geschlossen, wodurch man die Hydraulikanlage während der Fahrt zu- beziehungsweise abschaltet. Wird das Bypassventil in Umlauf geschaltet, fließt die Hydraulikflüssigkeit direkt in die Pumpe zurück. Dies spart Energie und reduziert den CO²-Ausstoß der Maschine.

Konstantpumpe mit Kupplung

Der Markenhersteller Parker bietet Hydraulikpumpen an, die mit einem Vorsatzlager (Kupplung) ausgestattet sind. Diese Konstantpumpen können dank ihrer Kupplung bequem mittels Druckluft während der Fahrt zugeschaltet und in Kraftschluss gebracht werden. Stoppt der Nutzer die Luftzufuhr, löst sich die Kupplung und die Pumpe steht still. Wie bei den anderen Ausführungen werden auch hier Energieverbrauch und CO²-Ausstoß reduziert.

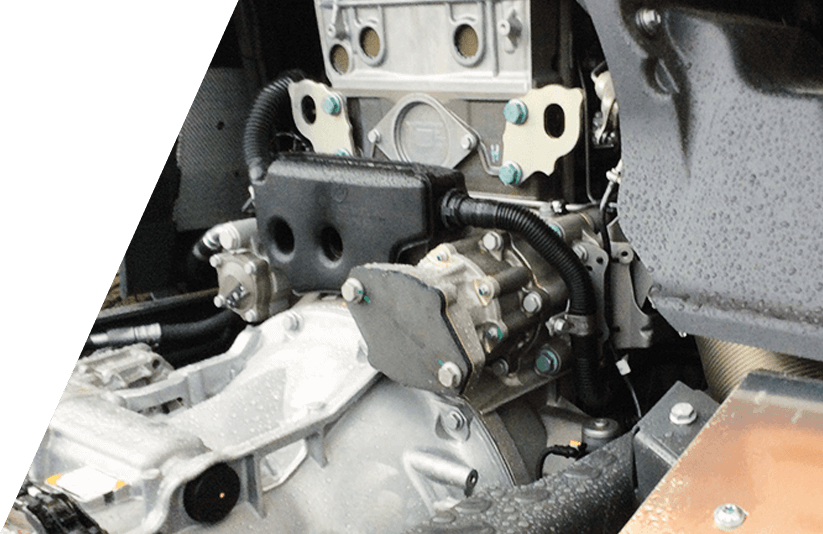

Lamellenkupplung

In dem Fall, dass noch keine Kupplung an der Hydraulikpumpe montiert ist, kann man auch eine Lamellenkupplung zuschalten. Mittels Druckluft kann die Hydraulikanlage dann zu- beziehungsweise abgeschaltet, und so wiederum Energieverbrauch und Co²-Ausstoß verringert werden.