Hydraulikschläuche sind das Herzstück vieler landwirtschaftlicher Maschinen, Nutzfahrzeuge und hydraulischer Anlagen. Doch gerade bei der Fertigung von Hydraulikleitungen kann ein oft unterschätzter Arbeitsschritt über Sicherheit und Funktion entscheiden: das Schälen des Schlauchs. In diesem Beitrag zeigen wir, wann das Schälen notwendig ist, wie es fachgerecht durchgeführt wird und welche häufigen Fehler Sie unbedingt vermeiden sollten.

Ob ein Hydraulikschlauch geschält werden muss oder nicht, hängt vom verwendeten Systemhersteller ab. Dieser legt in der Bearbeitungstabelle genau fest, welche Bearbeitungsschritte für welche Schlauchtypen erforderlich sind. Dabei unterscheidet man zwischen sogenannten "skive" (Schäl-) und "non-skive" (Nicht-Schäl-) Systemen.

Beispiel: Beim Hersteller Intertraco können viele Schläuche wahlweise geschält oder ungeschält verarbeitet werden – je nachdem, welche Hülse und Armatur verwendet wird. Anders sieht es bei Interlock-Systemen aus: Diese hochbelastbaren Verbindungen müssen immer geschält werden, sowohl außen als auch innen im vorderen Bereich. Nur so kann die spezielle Ausreißsicherung korrekt verpresst und dauerhaft halten.

Ein falsch geschälter Schlauch kann gravierende Folgen haben:

Deshalb gilt: Nur präzise ausgeführte Schälarbeiten garantieren eine sichere Verbindung und verhindern frühzeitige Ausfälle.

Bearbeitungstabelle prüfen:

Prüfen Sie zuerst in der Bearbeitungstabelle des Herstellers, ob der Schlauch geschält werden muss und in welcher Länge.

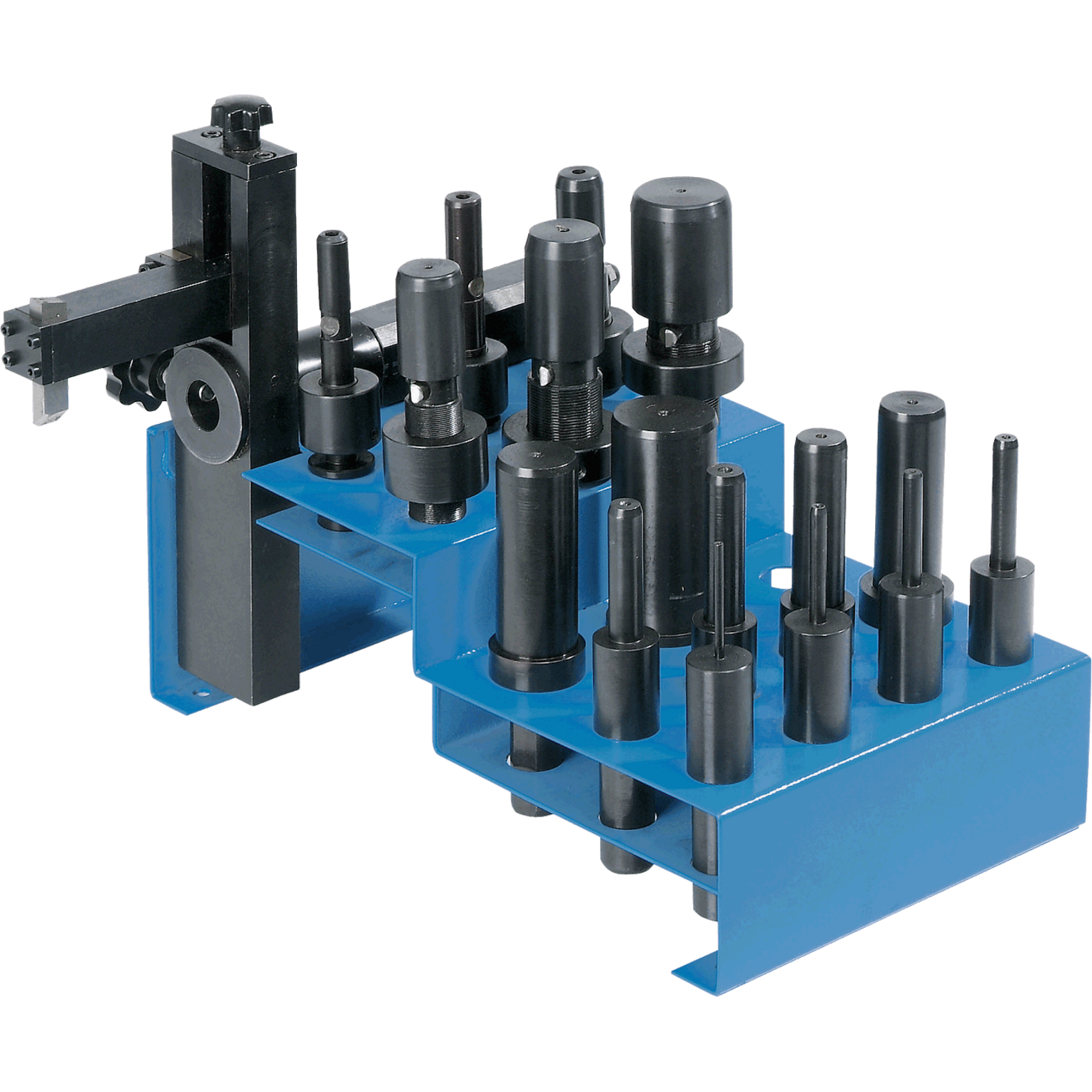

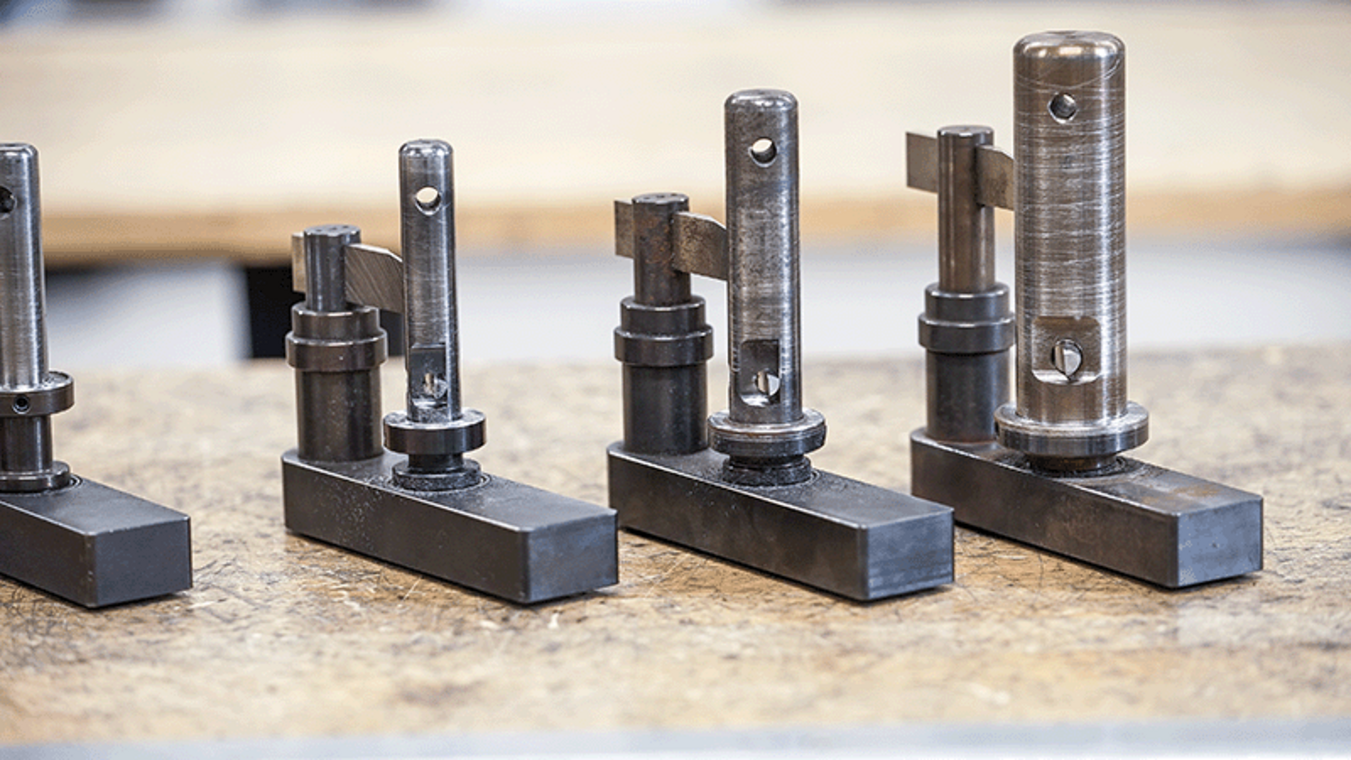

Passendes Werkzeug wählen:

Je nach Schlauchnennweite wird das entsprechende Werkzeug (Außen- oder Innenschälwerkzeug) eingesetzt. Achten Sie auf den richtigen Dorndurchmesser.

Schällänge einstellen:

Die gewünschte Schällänge wird am Messer eingestellt und mit einer Madenschraube fixiert. Diese Einstellung sollte regelmäßig kontrolliert werden.

Schälvorgang vorbereiten:

Der Schlauch wird bis zum Anschlag in die Maschine geschoben. Die Außendecke kann kann die Außendecke vor dem Schälen mit einem Cuttermesser angeritzt werden.

Langsame und gleichmäßige Bewegung:

Führen Sie den Schlauch ruhig und ohne Kraftaufwand. Achten Sie darauf, dass sich der Draht nicht aufreißt.

Bei Interlock-Systemen zusätzlich innen schälen:

Hier wird der vordere Bereich innen geschält, um Platz für die Ausreißsicherung zu schaffen.

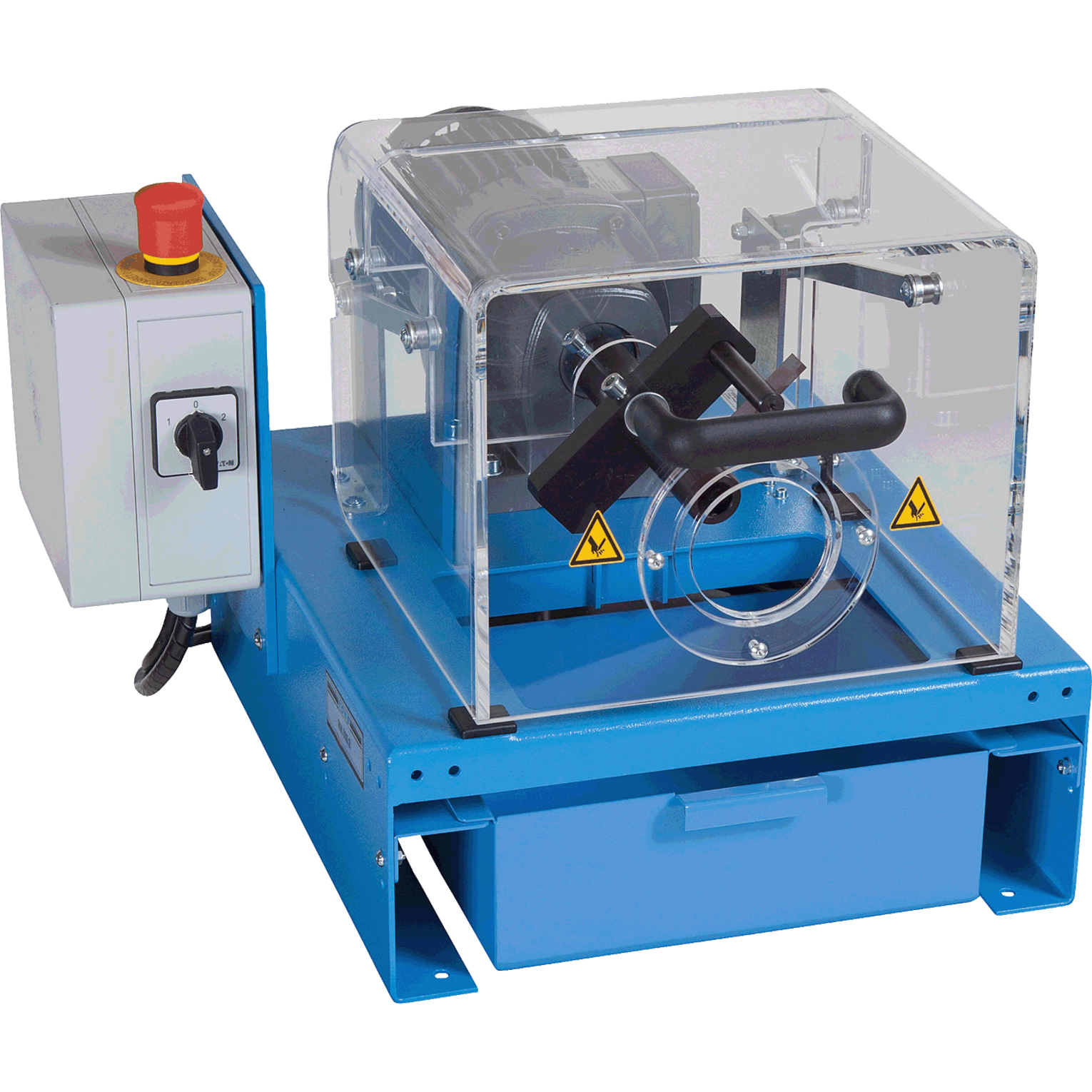

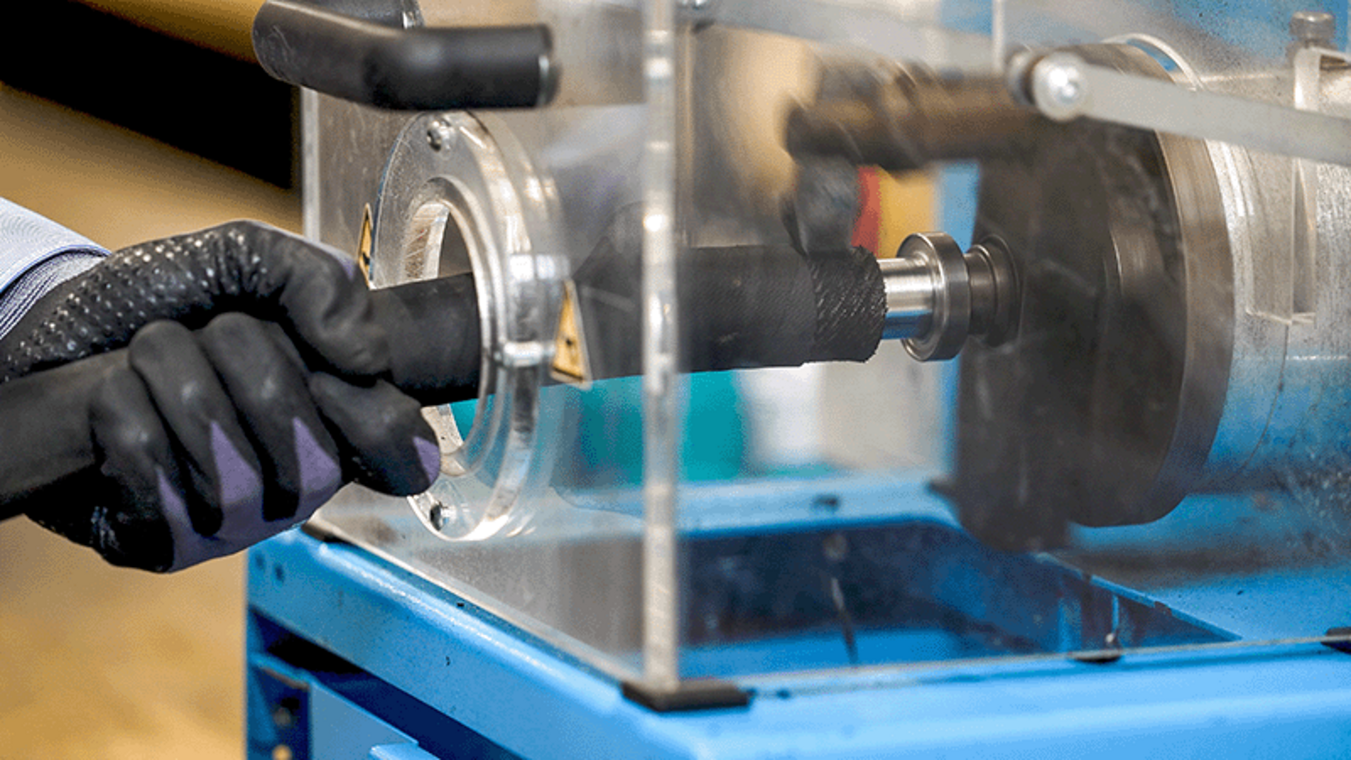

In professionellen Fertigungen, kommen elektrische Schälmaschinen mit wechselbaren Werkzeugen zum Einsatz. Sie decken alle gängigen Durchmesser von DN6 bis DN50 ab und sorgen für schnelles sowie präzises Arbeiten in der Mobilhydraulik.

Die Drehrichtung und Messergeometrie der Maschine sind exakt auf die Schlauchware abgestimmt, um saubere Ergebnisse zu erzielen.

Tipp: Wer regelmäßig Hydraulikschläuche verarbeitet, sollte in professionelle Maschinen investieren und seine Mitarbeiter regelmäßig schulen.

Auch korrekt geschälte Schläuche haben eine begrenzte Lebensdauer. Je nach Einsatzbereich, Druckbelastung und Witterungseinflüssen kann diese variieren. Hierzu erstellt der Maschinenhersteller eine Gefahrenbeurteilung und setzt den Wechselintervall der Hydraulikleitung fest. Falls es hier keine Vorgabe gibt, gelten die Vorschriften der DGUV113-020. Diese besagt dass eine Hydraulikleitung nach spätestens 6 Jahren zu tauschen ist.

Warum Hydraulikschlauch schälen?

Für eine stabile Einbindung bei hohen Druckstößen und einer korrekten Montage der Ausreißsicherung.

Wie schäle ich Hydraulikschläuche richtig?

Mit einem passenden Werkzeug, gemäß Herstellervorgaben und Bearbeitungstabelle. Wichtig ist Präzision und regelmäßige Kontrolle.

Wie lange darf man Hydraulikschläuche verwenden?

Nach Herstellervorgabe bzw. der Vorgabe nach DGUV113-020 (max. 6 Jahre)

Wie werden Hydraulikschläuche gepresst?

Nach dem Schälen wird der Schlauch mit einer passenden Armatur und Hülse verpresst. Hierbei ist höchste Präzision und das richtige Pressmaß entscheidend.

Das Schälen von Hydraulikschläuchen ist kein „Kann“, sondern in einigen Fällen ein Muss – vor allem bei Hochdruckanwendungen mit Interlock-Systemen. Wer hier unsauber arbeitet, riskiert nicht nur Materialschäden, sondern auch kostspielige Ausfälle im Betrieb.

Unser Tipp: Halten Sie sich exakt an die Bearbeitungstabellen, investieren Sie in hochwertige Maschinen und kontrollieren Sie regelmäßig die Werkzeugeinstellungen.

Über 200 000 Teile für Fuhrpark, Werkstatt und Betrieb rund um die Uhr verfügbar: Das ist nur einer der Vorteile des winkler Onlineshops. Entdecken Sie neben unserem umfangreichen Sortiment viele hilfreiche Funktionen: praxisorientierte Suche, detaillierte Artikeldarstellung und Artikelvergleichsmöglichkeit zur schnellen Identifikation des richtigen Teils, persönliche Einkaufslisten und Schnellbestellfunktion für die rasche und unkomplizierte Bestellung sowie viele weitere hilfreiche Features. Und sollte doch mal etwas unklar, sein, erreichen Sie mit wenigen Klicks unsere Fachberater. Probieren Sie es aus!

Wir liefern nicht nur zügig, sondern auch genau das Richtige: Denn unsere Fachleute beraten Sie intensiv und mit großer Expertise. Sie haben eine Frage? Sie suchen das richtige Ersatzteil oder Zubehör? Sprechen Sie uns einfach an!