Schwenkarme als sichere Verbindung

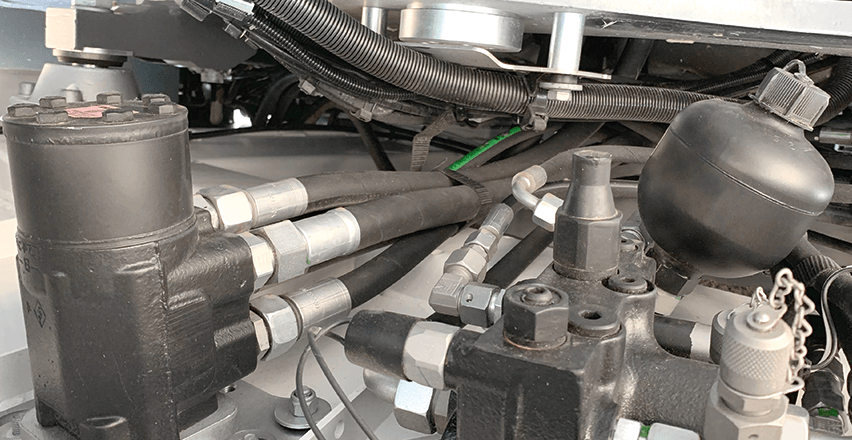

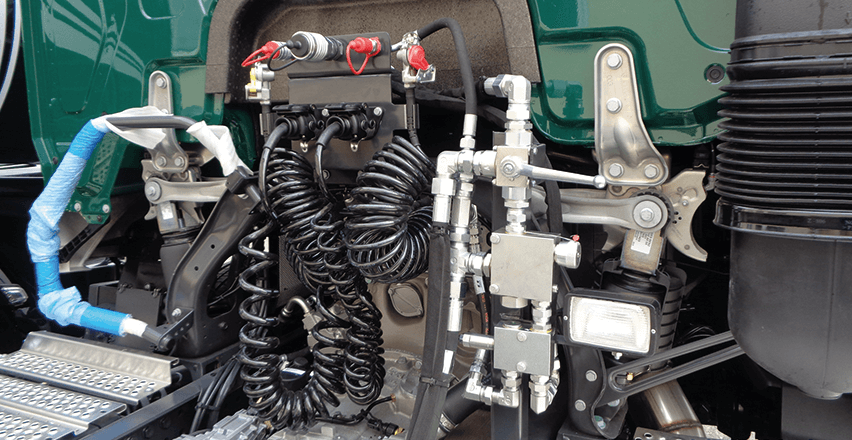

Gerade Hydraulikschläuche im Schwenkbereich zwischen Zugmaschine und Auflieger sind durch häufiges Hängenbleiben oder Verdrehen sehr hohen Belastungen ausgesetzt. Flüssigkeitsführende Hydraulikschwenkarme verhindern durchgescheuerte oder gerissene Schlauchverbindungen zwischen Sattelzugmaschine und Auflieger sowie kostenintensive Ölunfälle.

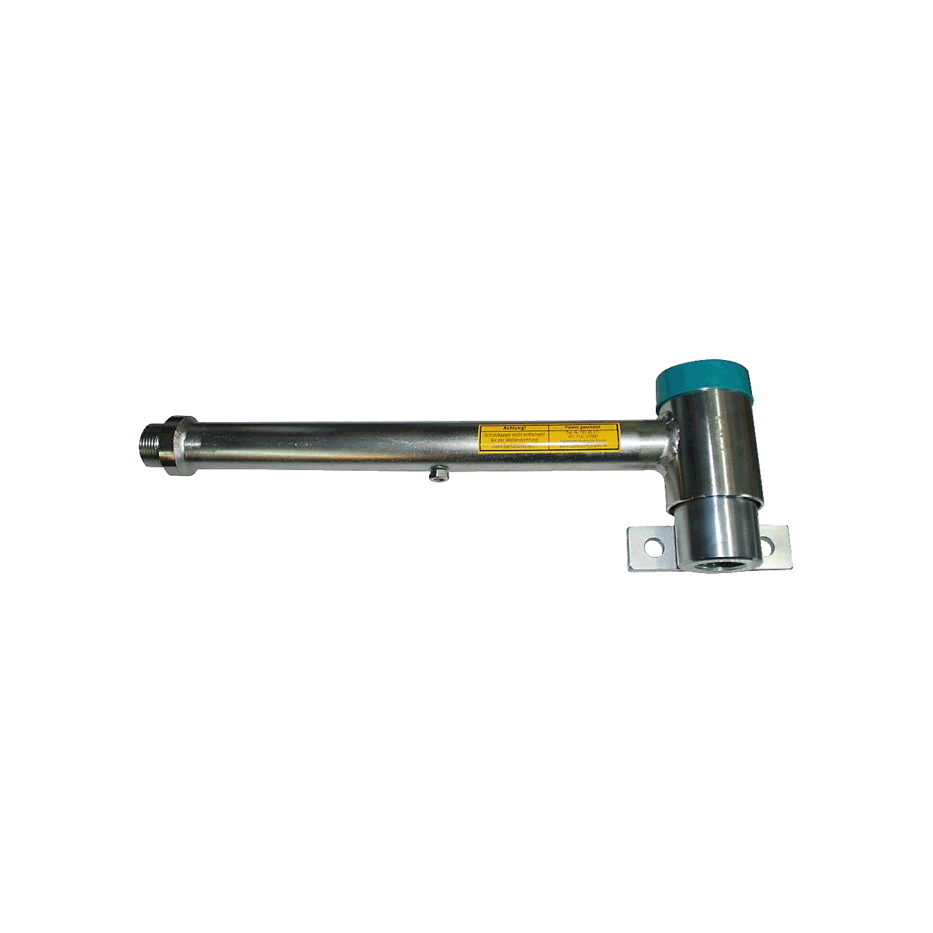

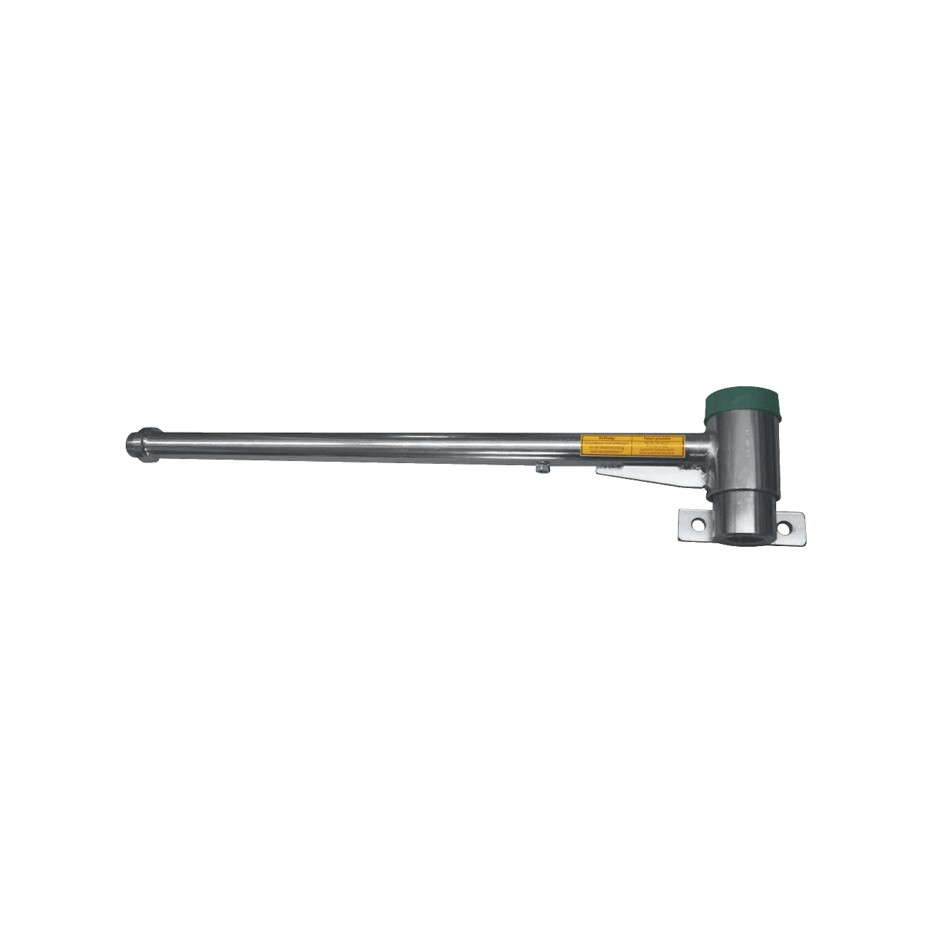

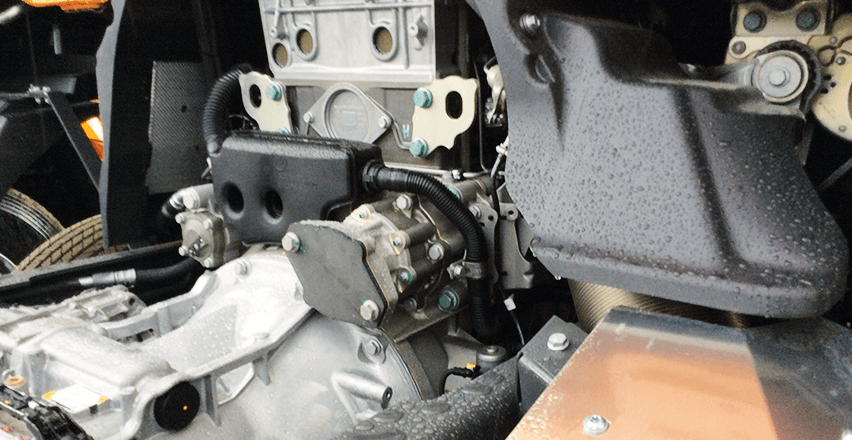

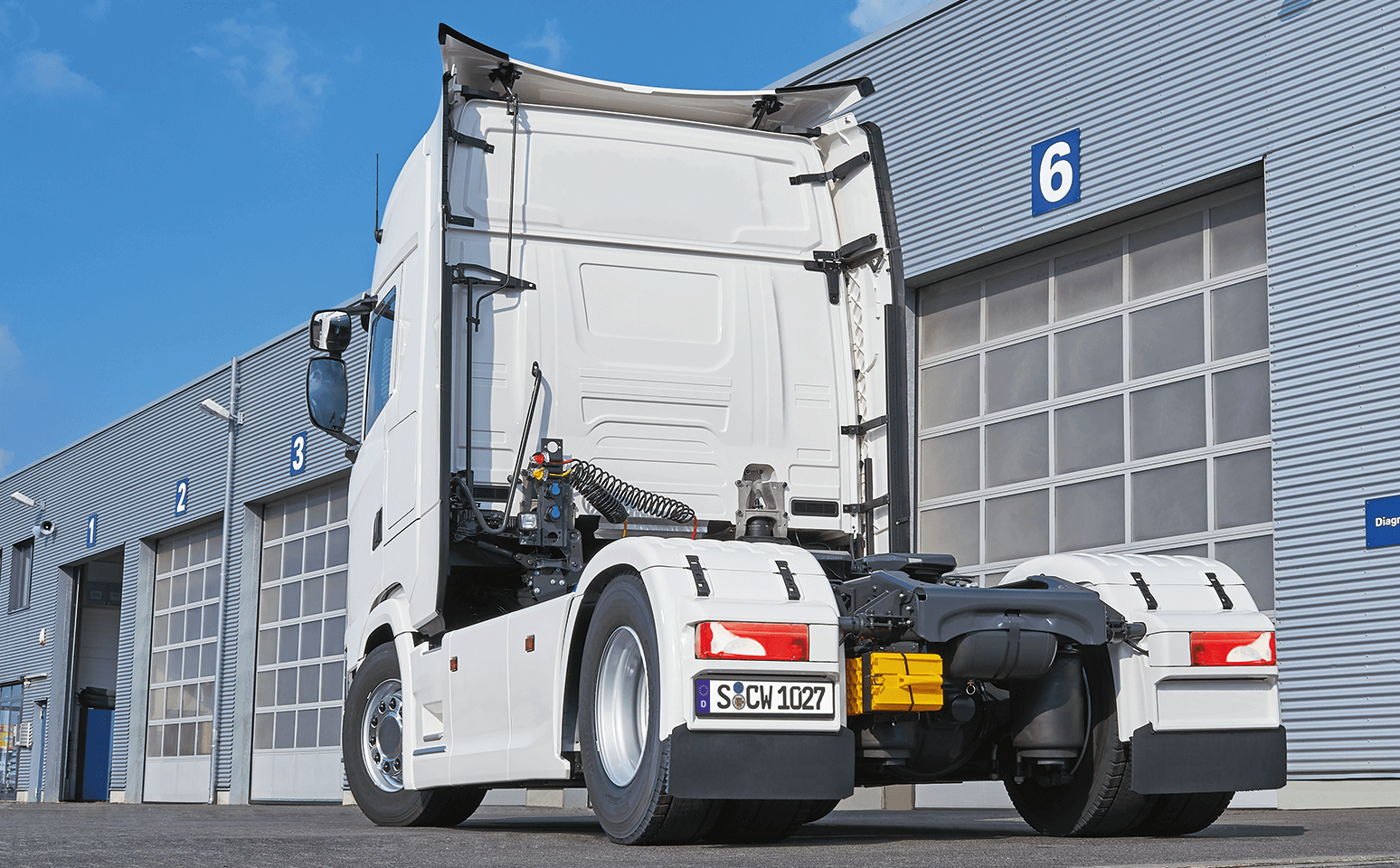

Die Montage eines Schwenkarms ist bei jeder Sattelzugmaschine problemlos möglich. Er wird mit einem Befestigungssatz direkt vor der Sattelkupplung montiert und übernimmt die Schwenkbewegung sowie den Öldurchfluss zum Auflieger. Über ein kurzes Schlauchstück wird unter anderem der Kippzylinder im Auflieger an den Hydraulikschwenkarm angeschlossen, um die Nickbewegungen auszugleichen. Scheuer- und Knickschutzmaterialien oder zusätzliche Befestigungsmittel wie Schlauchschellen sind ebenso wenig notwendig, wie ein rein mechanischer Stahlschwenkgalgen oder ein weit ausgelegter, langer Hydraulikschlauch. Die Investition in Schwenkarme amortisiert sich gegenüber den alten Stahlgalgensystemen schon allein dadurch, dass kein Schlauch- und Befestigungsmaterial verschlissen wird und die Montagezeiten für diese Reparaturen wegfallen.

Einsatzbereiche

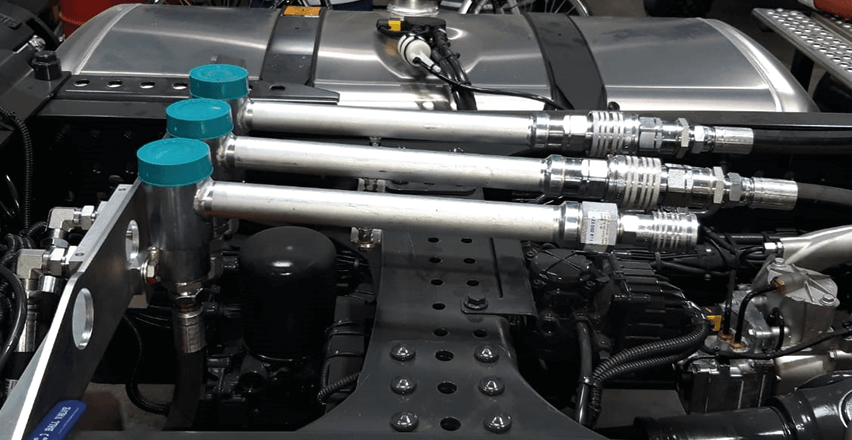

Die Hydraulikschwenkarme sind universell nutzbar und für alle Hydrauliksysteme mit unterschiedlichen Arbeitsdrücken geeignet. Eine Einzel-, Zwei- oder Dreifachausführung ist verfügbar und kann mit dem entsprechenden Zubehör montiert werden. Haupteinsatzgebiete für den Schwenkarm sind Kippsattel-Auflieger, Tieflader, Silofahrzeug-Auflieger, Steintransporter, Tankfahrzeuge, Kran-Auflieger, Schubbodenfahrzeuge. Am Markt werden unterschiedliche Ausführungen und Typen angeboten, die sich durch wesentliche technische Merkmale unterscheiden und gemäß den Anforderungen des Einsatzzweckes zu bewerten sind.

Merkmale

Für die Praxis sind vier Merkmale hervorzuheben. Das ist in erster Linie der Betriebsdruck. Während die patentierte Ausführung bis 315 bar einsetzbar ist, gibt es bei den anderen Versionen eine Einschränkung auf 250 bar. Im Zuge der aktuellen Entwicklung steigender Betriebsdrücke in den Systemen ein nicht unerheblicher Nachteil.

Die Bauteile Innenläufer und Lagerung sind im Wesentlichen für die Zuverlässigkeit und Langlebigkeit verantwortlich. Die hartverchromte Oberflächenbehandlung stellt die höherwertige Ausführung dar. Der Drehverschraubungs-Schwenkarm ist hier eindeutig im Nachteil. Ähnliches gilt für die Lagerung. Diese sorgt für eine zuverlässige Drehbewegung und verhindert Undichtigkeiten. Die am besten geeignete Lösung ist die Gleitlager-Variante, gefolgt von der Axiallagerung mit Permanent-Schmierung und ergänzt durch zwei Radiallager. Auch hier schneidet der Drehverschraubungs-Schwenkarm ohne Axiallager am schlechtesten ab, da häufiger Undichtigkeiten auftreten.

Darüber hinaus gilt: Je größer die Bohrung im Inneren des Hydraulik-Schwenkarms desto höher die Durchfluss-Leistung und desto geringer der Druckverlust (abhängig von Ölviskosität und Öltemperatur) im Betrieb der Hydraulikanlage.

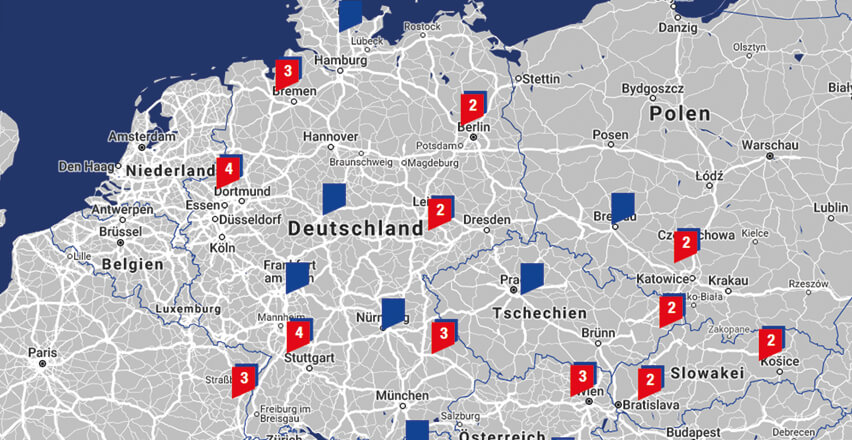

Bei winkler erhalten Sie ein umfassendes Sortiment des patentierten Hydraulikschwenkarms und alternativ der kugelgelagerten Ausführung. Diese Varianten verfügen über das beste Preis-Leistungsverhältnis in Verbindung mit der höchsten Betriebssicherheit, geringem Gewicht und universellem Einsatzzweck. Außerdem sind diese Typen wartungsfrei.

Poster bietet Überblick

Für den schnellen und einfachen Überblick in der Werkstatt haben wir für Sie das Poster „Hydraulikverschraubungen“ für alle relevanten Gewindesysteme entworfen. Fordern Sie es noch heute unter der Artikel-Nr. 000 610 950 00 kostenfrei bei jedem winkler Standort an.

Ähnliche Beiträge

Das könnte Sie auch interessieren

Sie haben noch Fragen zum Thema oder möchten uns Feedback geben? Kontaktieren Sie uns einfach über unser Kontaktformular oder über die E-Mail-Adresse hydraulikmagazin@winkler.de. Wir freuen uns auf Ihren Input!